一、鈦合金在海洋工程(chéng)上的應用現狀及前景展望

㈠、引言

占地球表麵積約71% 的海洋(yáng)中蘊藏著豐富的資(zī)源, 開發(fā)海洋、利用海洋,讓(ràng)海洋成為我們巨(jù)大財富的源泉, 這已成為人們多年來努力的方向之(zhī)一。但是(shì),由於海水中含有大約3.5% 的含鹽量,因此, 海水具有腐蝕性。此(cǐ)外, 海洋中的某(mǒu)些生物汙染也加速了海水的腐(fǔ)蝕。

鈦是一種物理性(xìng)能優(yōu)良、化學性(xìng)能穩(wěn)定的材料。鈦及其合金強度高、比重小, 耐海水腐(fǔ)蝕和海洋氣氛腐蝕, 可以很(hěn)好地滿足人們在海洋工程方麵應用的要求。經過鈦業(yè)界人士和海(hǎi)洋工程應用研究(jiū)人員多年的努力, 鈦已經在海洋油氣(qì)開發、海港建築、沿海發電站、海水淡化、船舶、海洋漁業及海洋熱能轉換等領域取得了廣(guǎng)泛的應用。現在(zài), 海洋工程用鈦已成為鈦民用應用的主要領域之一。

㈡、應用(yòng)現狀

2.1 海洋油氣開發

石油是一個國家的經濟命脈。據估計, 世界可開采的石油資(zī)源儲量為3000億噸, 其中(zhōng)海(hǎi)底石(shí)油儲量約為1300 億噸。海底石油的開發, 開始於20 世紀初。它的(de)發展經曆了從近海到遠海(hǎi)、從淺海到深海的(de)過(guò)程。受技術條件和材料發展的限製, 最初隻能開采從海岸直接向淺海(hǎi)延伸的石油(yóu)、天然氣礦藏。20 世紀80 年代以來, 在能源危機和(hé)技術進(jìn)步(bù)的刺激下, 近海石油勘探與開發飛速發(fā)展, 海洋石油開發迅速向大陸架挺進, 逐漸形成了嶄新的近海石油工(gōng)業部門。海(hǎi)上鑽井平台是實施海底油氣勘探和開(kāi)采的工(gōng)作基地, 它標(biāo)誌著海底油氣開發技術的水平。海上石油開采設備主要包括采油平台和附屬設備, 附屬(shǔ)設備有原油冷卻器、升油管、泵、閥、接頭和夾具等(děng)。這些設備均與海水及原油中的硫化(huà)物、氨(ān)、氯等介質接觸。由於鈦在這些介質中具有(yǒu)優異(yì)的耐蝕性, 所以(yǐ)美國在上世紀70 年代初(chū)就在其(qí)油田中(zhōng)使用了鈦製造的近海石油平台支柱, 同時用鈦製造了(le)列管式換熱器和板式換熱器。鈦列管式換熱(rè)器利用海水(shuǐ)作為冷(lěng)卻介質, 把從油井裏抽出的高溫汽/ 油混合物冷卻。鈦板式換熱器也是利(lì)用海水作為冷卻(què)介質, 把碳(tàn)鋼換熱器內冷卻原油的(de)淡水冷卻。美國在北海油田鑽井平台上大約使用了100 個鈦熱交換器。位於英國蘇格蘭阿(ā)伯丁的亨廷油田服務公(gōng)司訂(dìng)購的鈦製部件據說是世界上第一個鈦製高壓立管式豎井, 用於美國大陸石油公司(Conoco) 挪(nuó)威的Heidrum 工程(chéng)項目中(zhōng)。

石油鈦(tài)合金(jīn)鈦鑽探管的使用壽命較長,其重量僅為不鏽鋼的一(yī)半, 而使用靈(líng)活性卻是不鏽鋼的二倍, 使用壽命為鋼的10 倍。這些優(yōu)異(yì)的性能(néng)使得鈦成為一種用於鑽探難度較大(dà)的近圓形、且深度深的油井的極佳(jiā)材料。包(bāo)含有鈦鑽探管的組合鑽具可以極大地減少鑽探時間、降低鑽探總成本。美國的GrantPrideco 公司、RTI 能源係統公司及Torch 鑽探服務公司在2000 年首次將鈦鑽探管(guǎn)用於工業應用。GrantPrideco 公(gōng)司(sī)和RTI 能源係統公司共同生產和供應的(de)鈦鑽探管還配有(yǒu)GrantPrideco 抗疲勞公司提供的鋼工具接(jiē)頭。這種接頭的(de)重量(liàng)輕、使用靈活性好,且可以使鈦鑽探管堅固結實(shí)。

海水管道係統是海底石油開采不可缺少的部分, 由於鈦對海水具(jù)有(yǒu)很(hěn)高的耐蝕性, 其使用壽命為鋼係的10 倍,因此, 鈦(tài)管係的成本與Cu-Ni 係統相比是合算的。美國活性金屬公司與精(jīng)密管技術公司合辦了一個鈦管技術公司(sī), 生產一(yī)種大口徑鈦合金管。這種管子所使用的合金是Ti-3Al-2.5V 合金, 口徑(jìng)為650mm, 壁厚(hòu)為22 ~ 25mm, 長度(dù)為350m, 一根管子重達80 ~ 90t, 計劃用於海底石油(yóu)開采。美國另一家公司利用長度為15m、外徑為600mm、壁厚為25mm 的無縫鈦(tài)合金管通過(guò)擠壓方法製成了近500m 長的豎井管, 已經用於一個近海鑽井平台。據稱, 這種豎井管的重量可以減輕一半, 從而大大降低壓載成本, 另外(wài), 還具有(yǒu)很(hěn)高的斷裂韌(rèn)性和較長的疲勞壽命。

據(jù)資料報道, 在(zài)美國(guó)北海油田開發項目中, 船上浮體裝置和海底固定裝置的用鈦量(liàng)比以前有(yǒu)所增加。24 台船上(shàng)浮體裝置和64 台海底固定裝置對鈦材的需(xū)求量為:安全保護裝(zhuāng)置50 ~ 100t,連接裝置50 ~ 100t, 通用升(shēng)降設備400 ~ 1000t, 鑽杆1400 ~ 4200t。海上石油開采平台生物汙染引起的結(jié)構件腐蝕是相當嚴重的, 美國一家公司在開采平台上使用了鈦管製成的長(zhǎng)套(tào)管, 對平台上的部位進行保護。

在過去幾年裏, 鈦(tài)合金部件在石油鑽探和海濱生產作業中的應用明(míng)顯增加。鈦合金部件使得石油(yóu)鑽探可(kě)以進入更深的(de)水域和更(gèng)深的油(yóu)井, 包括更(gèng)高(gāo)的溫度和腐蝕嚴重( 即多鹽) 的生產環境。

對於這類應用, 從綜合(hé)性能來考(kǎo)慮,TC4 鈦棒(bàng)(Ti-6Al-4V) 基合金(jīn)是最適用的, 且成本最低。海(hǎi)水管道(dào)係統是海底石油開采不(bú)可缺少的(de)部分, 由於鈦對海水具有很高的耐蝕性, 其使用壽命為鋼係的10 倍, 因此, 鈦管係的成本與Cu-Ni 係統相比是(shì)合(hé)算的。美國活性金屬公司與精密管技術公司合辦了一個鈦管技術公司, 生(shēng)產一種大口徑鈦合金管。這種管子所使用的合金是TA18(Ti-3Al-2.5V) 合金, 口徑為650mm, 壁厚為22 ~ 25mm, 長度為350m, 一根管子重達80 ~ 90t, 計劃用於海底石油開采。美(měi)國(guó)另一家公司利用長度為15m、外徑為600mm、壁厚為25mm 的無(wú)縫鈦合(hé)金管通過擠壓方法製(zhì)成了近500m 長的豎井管, 已經用於一個近海(hǎi)鑽井平台。據稱, 這種(zhǒng)豎井管的重(chóng)量可以減輕一半, 從而大大降低壓載成本, 另外, 還具有很高(gāo)的斷裂韌性和較長(zhǎng)的疲勞壽命。

實踐證明,Ti-6Al-4V(Gr.5_TC4) 合金是鑽井管的最佳材料, 作為鑽井(jǐng)應用,屈服強度和疲勞(láo)強度是最(zuì)重要的, 因此(cǐ),兩種特(tè)別(bié)低(dī)間隙元素的Gr.5 合金(jīn)適用於比較關(guān)鍵(jiàn)的動態提升(shēng)裝置。當使用溫(wēn)度超過75 ~ 80℃時, 為了防止縫隙(xì)腐蝕或應力腐蝕, 使用含釕的Gr29 合金。

最常用的部(bù)件包括海濱鑽井(jǐng)提升裝置(zhì)、鑽探管、錐形應力接頭(TSJ) 和鈦/ 鋼混合提升裝置。

鈦泵、閥、接(jiē)頭、緊固件(jiàn)、夾(jiá)具和零配件等小型(xíng)鈦部件在石(shí)油開采平台上已經廣泛使用。國外海上石油勘探測井儀器外殼上也(yě)大量使用(yòng)了鈦合金。

2.2 海港建築

鈦材表(biǎo)麵(miàn)有一層厚度不超過10nm的氧化(huà)膜, 它在腐蝕環(huán)境中(zhōng)非常穩定,對(duì)空氣、海水及海洋環境具有優異的耐蝕性, 是目前最能適應各種海洋環境的原材料。日(rì)本大力進行(háng)海洋開發, 如本洲到四國的大橋、東(dōng)京灣橫跨道(dào)路、關西(xī)機(jī)場、浮式儲油基地等。日本建設省和鋼鐵俱樂部在大井(jǐng)川(chuān)洋麵進行的暴露試驗以及運輸省和鋼管樁協會在(zài)波(bō)崎漂沙棧橋上的各種防腐暴露試驗等的調查報告也都顯示了鈦是最(zuì)合適的材料。鈦除了具有優異(yì)的防腐性能外, 還具有海水環(huán)境下溶出離子極少, 無毒性, 不必(bì)擔心(xīn)汙染環境等優點。日本還建造了一個超大型浮(fú)式海洋建築物, 在海(hǎi)水衝刷處使(shǐ)用了鈦鋼複合材(cái);在東京灣橫跨公路的建設中使用了鈦(tài)材做橋墩的防濺軀幹, 每個橋墩的用(yòng)鈦量為0.9t。已經使(shǐ)用或計(jì)劃中的大型浮(fú)式海洋建(jiàn)築有機場、港灣物流基地、體育設(shè)施等等。

2.3 沿海發電站

海水的綜合利(lì)用是(shì)海洋工(gōng)程中的重要項目之一, 沿海發電(diàn)站凝汽器是利(lì)用海水量較大的設備。沿海電站用鈦主要是凝汽器用鈦(tài)。由於冷(lěng)凝器是用海水做冷卻水的, 而海水中含有大量的泥(ní)砂、懸浮(fú)物質、海生物和各種腐蝕性物質(zhì),在海水與河水交替變化的淡鹽(yán)水中的情況更為(wéi)嚴重。傳統的凝汽器是用(yòng)銅合金管, 這種銅合金管在海水(shuǐ)中因各種腐蝕, 經常遭到嚴重破壞。鈦在海水, 特別是汙染海水中具有良好的耐蝕性, 耐海水的高速衝刷腐蝕性能尤為(wéi)突出。

2.4 海水淡化裝置

“水是(shì)生命之源”。目前, 水(shuǐ)資源缺乏成為困擾全世界的問題。世界上約25% 的人口沒有(yǒu)充(chōng)足的飲用(yòng)水資源。世界上的陸地河流、地下水資源已遠遠(yuǎn)滿(mǎn)足不(bú)了工業發展的需(xū)要, 因此(cǐ), 將(jiāng)來海水淡化將是人類解決(jué)淡(dàn)水資源的有效的方法。

從國(guó)內外海水淡化的(de)發展來看, 主要由兩(liǎng)種方法:蒸餾法和反滲透(tòu)法。前者是將海(hǎi)水加熱使其汽化, 然後將蒸汽冷凝而獲得淡水。後者是將海(hǎi)水加壓,使(shǐ)其(qí)中的淡水透過一種(zhǒng)特殊的膜而將鹽分截留獲得淡水。早期(qī)的海水淡化裝置使(shǐ)用銅合金、碳素鋼等材料, 因這些材料不耐海水腐蝕, 生產效率低, 很快被耐(nài)海水(shuǐ)腐蝕性能優異的鈦所代(dài)替。在海水淡化中, 鈦的主要應用是(shì)淡化裝置的加熱器傳熱管。海水淡化(huà)裝置的主要(yào)生產國是美國和(hé)日本。到2004 年, 全世界已建和(hé)在建海水(shuǐ)淡化裝置(zhì)已有15000多台, 日產淡水約(yuē)3200 萬噸。日本公(gōng)司為沙特建(jiàn)造日產淡水3 萬噸的蒸餾法裝置10 台, 用(yòng)鈦管3200 噸, 平均日產1 萬噸的裝(zhuāng)置, 需用鈦107 噸。

我國的天津、山東等(děng)地均建有或在建海水淡(dàn)化裝置(zhì)。如天津市海水淡化的初(chū)步規劃是到2007 年日產淡水量(liàng)達50萬噸, 到2010 年(nián)達到70 萬噸。預(yù)計天津和山(shān)東的海(hǎi)水淡(dàn)化工程用鈦量大約是250 噸。

2.5 船舶

鈦及(jí)其(qí)合金在海水(shuǐ)及海洋氣氛中耐腐蝕, 且比重輕、強度(dù)高、抗衝擊、無磁、透聲、膨(péng)脹係數小, 被認為是良(liáng)好的船舶材料。近年來, 鈦在船舶上的應用備受人們的關注。各國海軍和船舶工業對鈦在船舶上的應用研究也十分重(chóng)視, 研製出了許多牌號的船用鈦合金。鈦(tài)及其合金(jīn)在船舶中的應(yīng)用十分廣泛, 如船體結構件、深海調查船及潛(qián)艇耐壓殼體、管道、閥、船舵、軸托架、配件、動力驅動裝置(zhì)中的推進器和推進器軸、熱交換器(qì)、冷卻器、船殼聲呐導流罩等等。

鈦在艦船殼體上首次應用是前蘇聯(lián)的α 級(jí)潛水艇。隨後, 鈦被用於人工或者無(wú)人駕駛的深海研(yán)究及深(shēn)海援助潛水艇。一般的結構件(jiàn)用工業純鈦, 壓力容器用Ti-6Al-4V 合金。據資料報道,船體結(jié)構用鈦不但可以減輕船體自身重量, 增加有效(xiào)載入重量, 而且可以減少維(wéi)護(hù)、延長船舶的(de)使用壽命。鋁合金、軟鋼等船(chuán)體結構材, 一般10 年就要維護(hù), 而鈦材幾乎(hū)不需要維護(hù)修(xiū)理, 壽命也可(kě)從一般的20 年左(zuǒ)右延(yán)長到30 ~ 40年。

日本在深海調查船用鈦合金(jīn)方麵的研(yán)究卓有成效, 在“深海6500”可容納3 名操作員(yuán)的(de)耐壓倉中(zhōng)幾乎全部都使用了鈦合金材料。這(zhè)是三菱重工業神戶造船廠長時間(jiān)努力的結果。潛艇用鈦量較大, 如一艘下潛(qián)深度900m 的核潛艇的用鈦量高達3500t。

2.6 海洋(yáng)漁業

據報(bào)道, 日本漁業已經由撈魚向魚類(lèi)養殖業轉變, 獅魚(yú)、比目魚、鰻魚等已實現人工養殖。在人工養殖技術中(zhōng),大量使用了鈦金屬網和(hé)維持一定海(hǎi)水溫度的鈦管式熱交換器。我國(guó)福建沿(yán)海一帶地區(qū)實現了人工養殖石斑魚, 所用的鈦板式養殖筐對養殖石斑魚帶來了極好的效益。

2.7 海洋(yáng)熱能轉換

海洋中蘊藏著巨大的能(néng)量, 如潮汐能、波浪能、溫差能、海流能和鹽差能等等(děng)。隨著世界能(néng)源的日益緊缺, 人們對海洋能源進行開發和利用的興趣會更大。已(yǐ)研究和開發了溫差發電和潮汐發電項目。溫差發電(diàn)的(de)原理是利用海洋表麵溫度較高的(de)海水將氨或者氟裏昂汽化來驅動渦輪機轉動(dòng)發電, 再用海洋深層的低溫海水將(jiāng)汽化的氨或者氟裏昂(áng)冷卻, 構成一個不斷循(xún)環的(de)熱機係統。

溫差發電的主要設備是蒸發器、凝縮器(qì)及海水吸管、環路等, 要(yào)求設備不(bú)僅要耐腐蝕(shí), 而且還要耐氨和氟的腐蝕, 鈦及其合金不但具有良好(hǎo)的耐海水腐蝕性能, 而且還耐氨和氟的腐蝕(shí), 所以鈦是最(zuì)理(lǐ)想的材料。

美國、日本的溫(wēn)差發電站上都使用了鈦管式蒸發器和凝縮器, 取得了良好的效果(guǒ)。

㈢、前景展望

海洋工程作為新興的鈦的民(mín)用(yòng)市場, 近年來發展很快。隨著世界能源危機的進一步加劇, 世界各國將投入大量的人力和物力開采海底石油資(zī)源和其它礦(kuàng)物資(zī)源;全球性淡水日益缺乏的趨勢中, 各個沿海國家都將利用海水(shuǐ)來製取(qǔ)淡水;況且, 各軍事大國的海軍裝備競爭日益激烈等等, 這些都離不開鈦及鈦合金材料。因此, 鈦及其合金(jīn)在海洋工程上的應用會越來(lái)越廣泛。預計海洋工程用鈦有望成為鈦材的一個(gè)較大的應用市場。

二、鈦合金(jīn)民用健康產品市場情(qíng)況

1、目前市場情況

目前,國內外餐具、炊具材料廣泛使用的是鐵、鋁、不鏽鋼這些材料,在使用中對人體都或多或少(shǎo)會產生(shēng)一些不利於健康的(de)因素:

①鐵鍋(guō):到(dào)了菜裏的鐵,是三價鐵,人體是不能吸收,人體(tǐ)隻能吸(xī)收二價(jià)鐵。

②鋁鍋:在高溫酸、堿條件下會有鋁溶出,引發鋁中(zhōng)毒,是不安全的。國際衛生組織明文禁止鋁鍋接觸含有鹽類的食品使用。

③不粘鍋:大部分是采用“特富龍”

塗料,美國政府指控它是致癌物質。特富龍在(zài)高溫下,會釋放出十幾種有害氣體,導致一些呼吸道敏感的動物死亡。

但這(zhè)些氣體對人體的毒害(hài)作用還沒有確定。

④搪瓷餐具:塗在搪瓷製品外層的實(shí)際上是一層琺琅質,含有矽(guī)酸鋁一類物質。因為翻炒的碰撞(zhuàng)摩擦,極易造成(chéng)破損,使矽酸鋁一類物質便(biàn)會(huì)轉移(yí)到食物中去。

⑤陶鍋、砂鍋:潛在危害主要有兩方麵:一是土砂鍋的釉(yòu)質,二是“偽紫砂”。“偽(wěi)紫砂”添加鐵紅粉、二氧化錳等(děng)化學顏料配製加工而成,用化(huà)工製(zhì)劑(jì)進行增色(sè)製造而(ér)成,而非真正紫砂。

2、鈦健康產品優勢

鈦健康(kāng)產(chǎn)品的優勢是在(zài)鈦金屬表麵生有一層牢固(gù)的氧化鈦化合物薄膜,化學性質極其穩定,甚至酸中的“王水”都奈何不了它。鈦鍋在烹飪(rèn)時(shí)不與食材發生(shēng)化學反應。所以能烹飪出食材的原汁原味,純鈦鍋(guō)是唯一可以用來煎中藥的金屬鍋。

在美國(guó)和日本,人們稱鈦鍋(guō)是美味鍋,原汁原味的美味就是健康元素。

鈦鍋的熱功能優異:能低溫、快速、低油脂的烹飪出綠色佳肴,最大限度的保留食材的營養(yǎng)成分和口感。高營養的綠色食品是健康元素(sù)。

鈦製餐具、炊具的使用優勢體現在以下幾個方麵:

⑴強防腐蝕性:比不鏽鋼更耐腐蝕,即使盛裝腐蝕性最強的(de)“王水”(濃硫酸與濃硝酸的混合物)也毫無鏽跡,長時間烹煮和存放酸性和堿性的食物也不會產生金(jīn)屬異味,還可以用來煲中(zhōng)藥(yào)。

其它金屬的鍋具無(wú)法(fǎ)做到這一點。

⑵高硬度:比不鏽鋼(gāng)的硬度高很(hěn)多,耐磨、耐刮,半永久使用。

⑶重(chóng)量輕:太太使用很輕鬆(sōng),重量隻有鐵(tiě)鍋的一半,使用輕便。

⑷無需(xū)保養:丈夫使用很放(fàng)心 高溫燒不壞,摔不壞,無需(xū)保養。

⑸抗菌性:具有天然的(de)光觸媒(méi)抗菌(jun1)效果,在自然光線下具(jù)有(yǒu)天然的抗(kàng)菌作用,衛生、無細菌汙染。

⑹不粘效果:良好的不粘效(xiào)果,和鐵鍋相當,但不能完全不粘。

⑺節能(néng):省時節能(néng),傳熱速度是(shì)鐵鍋的(de)7 倍,是複合底鋼鍋和合金鍋的(de)數十倍,炒菜節省能源。

⑻生物親合性:是人體親和金屬長時間(jiān)接觸也(yě)不會過敏(mǐn),醫療上(shàng)已取代不鏽鋼作為“人骨”植入(rù)人體內。

⑼使用範圍:可以使用火爐和陶磁爐⑽健康性:99.75%高純度的鈦金屬製成無塗層,是最(zuì)健康安全的金屬鍋具。

⑾表麵不粘性(xìng):電(diàn)解研磨更加全(quán)麵徹底,不存在機械拋光遺留的有害粉(fěn)塵顆粒,電解研磨的鈦鍋呈現細微(wēi)的凹凸表麵,可以提升傳熱速度和不粘(zhān)性。

⑿眾人眼中的形象:在公(gōng)眾眼中鈦(tài)是用來做航天飛機、核反應堆、首飾、眼睛架高爾夫球棍等奢侈品。

鈦金(jīn)屬擁有這樣絕佳(jiā)的特性,同時(shí)鈦也(yě)是非常難以加(jiā)工(gōng)的金屬。對鈦加工技術和加工手(shǒu)段的了解和認識製約了相關企業進入這一領域,到目前,國內鈦製餐具、炊具還是一塊處女地,正在等待有識之士的開(kāi)發。本項目技術生產的鈦製餐具、炊具克服了純鈦金屬難展現(xiàn)藝術性的難度和美感的(de)刻板印象,並有著鮮豔的顏色, 讓科技與生(shēng)活工藝完美結合。使千(qiān)家萬戶真正體會到“要健(jiàn)康,用鈦鍋!”

三、鈦合金建築裝飾材料應用介紹

金屬材料用於建築,特別是屋頂,首先應用的是銅,依次開發使用的是表麵處理過的鋼板、鋁、不鏽鋼和鈦。隨著國民經濟的持續發展和人民生活水平的不斷(duàn)提高,人們(men)對城市建(jiàn)築物的要(yào)求,特別對建築物的美觀(guān)性要求越來越高。

近(jìn)年來建築師追求使用比傳(chuán)統材料更高級的新型建(jiàn)築材料。鈦金屬具有許多非常優異性能,完全滿足(zú)對建築材料的許多特殊性能要求,因而倍受建築師和建築業(yè)的(de)青睞。

日本是首(shǒu)先將(jiāng)鈦應用於建築物的國家,也是在建築物上應用鈦最多的國家。

其主要是應(yīng)用於建築物的屋(wū)頂,以及大廈幕牆、港口、橋(qiáo)梁、隧道、外壁、門牌、欄杆、管道等。英國、法國、美(měi)國、西班(bān)牙、荷蘭、加拿大、比利時、瑞士均有建築物使用鈦金屬作(zuò)屋頂和幕牆的範例,瑞典(diǎn)、新加坡和埃及等國家也在(zài)一些新建築上開始使用鈦金屬。1997 年(nián)西班(bān)牙畢(bì)爾巴(bā)鄂市(shì)的古根海姆博物(wù)館(guǎn)就是(shì)采用鈦金屬板構造出去曲麵的建(jiàn)築造型。阿布紮(zhā)比機場也選(xuǎn)用了(le)鈦,且用量幾百噸,該機場是世界上第一將鈦(tài)作為建築結構材料使用的機場。

我國最先提出應用鈦金屬的建築是國家大劇院,最先(xiān)應用的是杭州大劇院。

應用鈦金(jīn)屬的建築還有中國有色工程設計研究總院大(dà)門廳、杭州臨平東來第一閣、上海馬(mǎ)戲雜技場屋頂和大連(lián)聖亞極地世界等(děng)。用於城市雕塑的有陝西省寶雞市河濱公園內的鈦雕塑“海豚與人”、河北省邢台市中心廣場的鈦(tài)雕塑(sù)“乾坤球”、陝西省寶雞市步行街的鈦雕(diāo)塑“雄雞報曉(xiǎo)”等。

我國鈦金屬生產技術基本成熟,生產設(shè)計規(guī)模很大,但(dàn)銷售(shòu)市場不大,經濟效益不理想,主要是(shì)缺少客戶滿意(yì)的技術經濟性能好的產品。我國目前的建築用鈦現狀如下:

1、產品單一:作為結構材(cái)料,沒(méi)有足夠的品種以供使用者選擇。作為表麵裝飾材料,目前我國沒(méi)有形成較大的鈦表麵處理規模生產(chǎn)企業,加工還(hái)停留在手工作坊生產方式階段,這不利於(yú)大麵積使用鈦作為裝飾用材。

2、品位低:沒有較高品質的產品,更沒有(yǒu)鈦及(jí)相關複合材料的大(dà)量供應(yīng),隻能生產一些模(mó)型、城雕、工(gōng)藝品(pǐn)等,沒有品位較高的表麵裝飾材料及其生產手段。

3、價格高:由於沒有穩定的高品(pǐn)質的產品,不可能有大麵積的廣泛應用,導致使用量小、價格高,更不利於推廣使用。

4、設計者因素:我國沒有類似職(zhí)業培(péi)訓製度(dù),新材料發明後沒有在建築設計師思維(wéi)中儲存下來,導致在建築原(yuán)創設計圖(tú)很少把鈦金屬設計進去,用途就(jiù)顯然少(shǎo)了。

近年來隨著全球海洋化的進展以及鈦原材料價格不斷下跌,鈦在建築、裝飾領域的需求量和應用範圍正在不斷拓展,預計今後幾年在建築、裝飾行業鈦材需求量將達5000 噸以上,海洋工程和海島建設鈦材需求量(liàng)將達5000 噸以上,造(zào)船工業(yè)用(yòng)鈦量將達5000 噸以上。

而我國現(xiàn)在還(hái)沒(méi)有一家專業從事建(jiàn)築裝飾用鈦材生產企(qǐ)業,隻是將(jiāng)工(gōng)業用材料簡單的應用於民用領域,與市場(chǎng)和行業需求差距較大(dà),急需建立專業(yè)化生產線,滿足這一領域的各項專業化需求。

鈦是目前能大量生產的、價格最低(dī)的、幾乎完全不被海水腐蝕的金屬。作為建築材料,鈦材的反射率(lǜ)較小,並呈現淡銀灰色,擁有迷人的金屬自(zì)然光澤。

寶雞鈦(tài)產業研究院將生產建(jiàn)築裝飾用鈦材,主要是應用於建(jiàn)築物(wù)的屋頂,其次是大廈的幕牆、港灣設施、橋梁、海底隧道、外壁、裝飾物、小配件類、立柱裝飾、外裝、紀念碑(bēi)、標牌、門牌、欄杆、管(guǎn)道、防蝕被覆(fù)等。項目利用國內現有鈦板、鈦卷帶為原料(liào),采用整形拋(pāo)光、壓(yā)花技術,使板材(cái)表麵光亮,色澤一致(zhì)並具(jù)有金屬花紋;采用大麵積板(bǎn)材陽極氧化著色技術,為板材表麵著色,形成多(duō)彩顏色(sè),滿足建(jiàn)築、裝飾類材(cái)料的需求。

四、航空用鈦合金研究進展

鈦(tài)元素分布比較廣泛,其含量超過地殼質量的0.4%,全球探(tàn)明儲量約34 億噸,在所有元素中含量居第10 位(氧、矽(guī)、鋁、鐵(tiě)、鈣(gài)、鈉、鉀、鎂、氫(qīng)、鈦)。

美國科學家在1910 年采用“鈉法”(鈉還原TiCl4)最早獲得金屬鈦,但是鈦工業(yè)並沒有(yǒu)隨著(zhe)鈦的發現立即得以發展。

直到第二次世界(jiè)大戰後的1948 年,盧(lú)森堡科學家發明的“鎂法(fǎ)”(鎂還原TiCl4)在美國用於生產之後鈦工業(yè)才開始起步。

鈦比鋼密度小40%,而鈦的(de)強度和鋼的相當,這可以提高結構效率。同時,鈦(tài)的耐熱性、耐蝕性、彈性、抗彈性和成形加工(gōng)性良好。由於鈦具備上述特性,從一出現鈦合金就應用於(yú)航空工業。1953 年(nián),美國道格拉斯公司出產的(de)DC-T 機發動機防火壁和短艙上首次使用鈦材,開(kāi)始(shǐ)鈦合金應用於航空的曆史。

航天(tiān)飛機是最主要的、應用範圍最廣的航空器。鈦是飛機的主要結構材料,也是航空發動機風扇(shàn)、壓氣機(jī)輪盤和葉片等重(chóng)要構件的首選材料,被譽為(wéi)“太空金屬”。飛機越先進,鈦(tài)用量越多,如美國 F22 第(dì)四(sì)代機用鈦含量為41%(質量分數(shù)),其F119 發動機用鈦含量為39%,是目(mù)前用鈦含量(liàng)最高的飛機。鈦合金研究起源於航空,航空工業(yè)的發展也促進了鈦合金的發展。航空(kōng)用鈦合金的(de)研究一直是鈦合(hé)金(jīn)領(lǐng)域中最重要、最活躍的一個分(fèn)支(zhī),但其發展也極其艱辛,如人們(men)花費十幾年的精力克服航空發動機用鈦合金的“熱障”問(wèn)題。

本文從合金基體相(xiàng)組成角度(dù)對鈦合(hé)金(jīn)進行歸類。以飛(fēi)機(jī)為航空器的(de)代表,著(zhe)重(chóng)介紹鈦合金在航空發動機、飛機機身、航(háng)空緊(jǐn)固件(jiàn)等方麵的應用(yòng)研究(jiū)情況。最後,分(fèn)析航空用鈦(tài)合金發展過(guò)程中存在的問題。

1 鈦合金的(de)分類

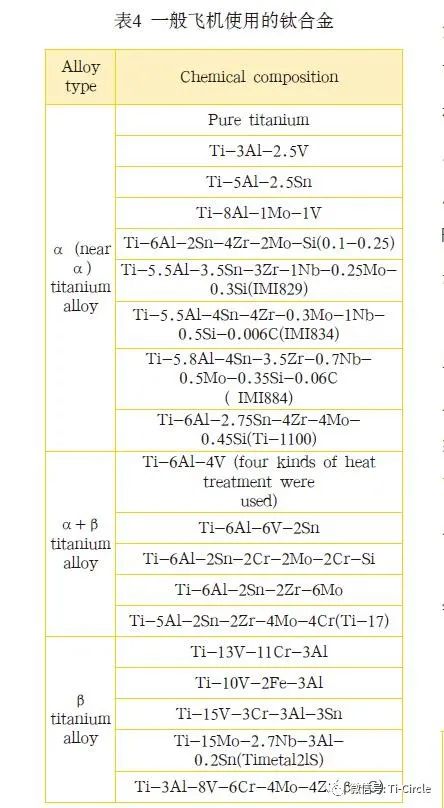

美(měi)、英、俄、法、日(rì)等國鈦(tài)合金的分類多為廠(chǎng)家自定,名目繁多。某些公司直接采(cǎi)用元素的化學符號和數字(zì)代替所加合金元素及其含(hán)量命(mìng)名,如Ti-6Al-4V(相(xiàng)當於我國的TC4),各國牌號對照及(jí)化學成分如表(biǎo)1 所列 。按相組成鈦合金可分為:密排六方結構(HCP)的α 型鈦合金(包括近α 型合金)—即國內牌號TA、兩相混(hún)合(hé)的α+β 型鈦合金—即國(guó)內(nèi)牌號 TC 和體心(xīn)立方結構(BCC)的β 型鈦(tài)合金(包括近β型(xíng)合金)—即國內牌號為 TB 。

1.1 α 型鈦合金

退火狀態以α 鈦為基體的單相(xiàng)固溶體合金為α 型鈦合金, 它主(zhǔ)要含Al、Sn 等元(yuán)素。Al 能增加合金的抗拉和蠕變強度,減小鈦合金的密度,提高比強(qiáng)度,是鈦合金中重要的合金元素。為了最大限度(dù)地(dì)發揮鋁的固溶強化(huà)作用,避免因過量(liàng)Al 引(yǐn)起合金脆(cuì)化,高溫鈦合金的(de)合金(jīn)化(huà)工作應遵循ROSENBERG 提(tí)出的當量經驗公(gōng)式,隻(zhī)有這樣才能保(bǎo)證(zhèng)合金在提高耐熱(rè)強度的同時(shí)保持良好的熱穩定性(xìng)。α 鈦合(hé)金中的這些(xiē)元素通過(guò)在相變溫(wēn)度下(xià)抑製相變或者提高相變溫(wēn)度而起到穩(wěn)定作用。與β 型鈦合金相比(bǐ),α 型合金具有良好的抗蠕變性能,強度、可焊性以及(jí)韌性,是高溫下使用的首選合(hé)金 。同時,α 型合金不存在冷脆性,它也(yě)適合在低溫環(huán)境中使用,擴大了其應用範圍。α 型合(hé)金鍛(duàn)造性較差,容易(yì)產生鍛造缺陷,可通過減少每道次加工率和頻繁熱處理來控製鍛造缺陷。α 基體為穩定(dìng)相,對於給定成分合金而言,其(qí)性能變(biàn)化主(zhǔ)要是晶粒大小的變化 ,因為屈服強度和抗蠕變強度均與(yǔ)晶粒大小、變形時儲(chǔ)存的能量有關(guān)。α 型鈦合(hé)金不能通過熱處理來提高強度,退火後強度基本無(wú)變化或少有變化。有些合金含有較多(duō)的 Al、Sn、Zr 及少量的β 穩(wěn)定元(yuán)素(一般小於2%)。盡管這些合金(jīn)中含有β 相,但基體主要由α 相(xiàng)組成(chéng),在熱處理敏感性和加工性(xìng)能上都與α 型合(hé)金很接(jiē)近,被稱為近α 型鈦合金。近α 型(xíng)合金是在人們(men)認識到采用固溶合金元素強化α 基體(tǐ)可以得到高的蠕變(biàn)強度基礎上開發的,大多數近(jìn)α型合金因具有較好(hǎo)的(de)熱穩定性,現在已成為高溫鈦合(hé)金的重要(yào)合(hé)金種類(lèi)。它(tā)的強化(huà)機製是β 相中原子擴散快,易於發生蠕變(biàn),β 穩定元素還有抑製α 相脆化的作用(即(jí)延緩α 中(zhōng)形成有序相的過程)。

常見的α 型(xíng)鈦合金(包括近α 型合金) 有Ti811(Ti-8Al-1Mo-1V)、Ti-6Al-2Zr-1Mo-1V、Ti-679(Ti-2.25Al-11Sn-5Zr-1Mo-0.25Si)、BT18(Ti-7.7Al-11Zr-0.6Mo-1Nb-0.3Si) 和Ti6242S(Ti-6Al-2Sn-4Zr-2Mo-0.1Si)等,其成分和性能(néng)如表2所列。

1.2 α+β 型鈦合金

為提高鈦合金的(de)強度和(hé)韌性,人們研製出(chū)α+β 型鈦合金。與其他鈦合金相比,α+β 合金中同時加入(rù)α 穩定元素和β 穩定元素,使α 和(hé)β 相得到強化。α+β 合金具有優良的綜合性能,如其室(shì)溫強度高於α 合金的,熱加工工藝性能良好(hǎo),可以進行熱處理強化,因此適用於航空結構件。α+β 型(xíng)鈦合金退火組織為α+β 相,β 相含量一般(bān)為5%~40%。但其組織不夠穩定,使用(yòng)溫度最高隻能(néng)到500℃,焊接性能和耐熱性低於(yú)α 型鈦合金。

α+β 型(xíng)鈦合金主(zhǔ)要有(yǒu)TC4(Ti-6 A l - 4 V ) 、T C 6 ( T i - 6 A l - 1 . 5 C r -2.5Mo-0.5Fe-0.3Si)、TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)、TC17(Ti-5Al-2Sn-2Zr-4Mo-4Cr)、TC19(Ti-6Al-2Sn-4Zr-6Mo)和TC21(Ti-6.2Al-2.8Mo-2Nb-2Sn-2.1Zr-1.3Cr)等。其中TC11 合金也被稱為近β 合金。

ZHOU 提(tí)出了一種TC11 合(hé)金加工(gōng)工藝,先將合金(jīn)在(zài)低於β- 轉變溫度15°下進行熱處理,隨後快(kuài)速水冷(lěng),再經過高(gāo)溫和低溫增韌強化熱處理,獲得一種新的顯微組織(zhī)。這種新組織基體由15%等軸α 晶粒、50%~60% 層狀α 晶粒和已轉變完成(chéng)的(de)β 晶粒組成。其研究結果顯示該合金表現出較高的抗疲勞性能,較(jiào)長(zhǎng)的蠕變疲勞壽命,高韌性和(hé)優良的高溫服役性能,並且不降低塑性和熱穩定性。

並且對該新工藝和強韌化機理的實驗(yàn)原理進行了討論。該加工工藝實際應用的關鍵問題就是對溫度的準確控(kòng)製(zhì)。

這(zhè)種TC11 鈦合金加工工藝已應用於生產(chǎn)可靠的航空發動機壓氣(qì)機盤、旋轉子和其他部(bù)件。

1.3 β 型鈦合金

β 穩定元素含量足夠高,且固(gù)溶處理後快速冷卻β 相(xiàng)保留至室溫得到(dào)的合金(jīn)稱為(wéi)β 型鈦合金。按照穩定狀態(tài)組織類(lèi)型(xíng)分類,β 鈦合金可分為穩定(dìng)型β 鈦合金,亞穩型β 鈦合金,如圖1所示。在圖1 中,MS 為馬氏體(tǐ)相變(biàn)溫度線,βC 為亞穩型合金的β 穩定元素最低含量,βS 為穩定型合金(jīn)β 穩定元素最低含(hán)量。

圖1 β穩定劑含量(liàng)和鈦合金相組成的關係

β 合金在固溶(róng)狀態下冷成形性能良好,而且淬透性(xìng)和熱處理響(xiǎng)應性也優良。

常用的熱處理方法是先固溶處理,然後在 450~650℃時效,合金原β 基體上會析出細小的α 相,形成彌(mí)散分布的第二相,這就是β 合金的強化機理。由於β 鈦合金比其他類型鈦合(hé)金在時效時析出更多的α 相,含有更多的α-β相界(jiè)麵阻礙位錯運動 ,因此β 鈦合金的室溫強度最高(gāo)。

金屬材料在變形和斷裂(liè)過程中吸收能量的能力稱為韌性,材料吸(xī)收的能量越多,韌性也就越好。斷裂韌性(xìng)是表示材料韌性的指標,反映材料對裂紋和其他尖銳(ruì)缺陷(xiàn)擴展的抵抗能(néng)力(lì)。通常(cháng)來(lái)說,鈦合金的斷裂韌性和強(qiáng)度(dù)呈反比趨勢(shì),即強度提高的同時斷裂韌性下降。研究β 鈦合(hé)金在航空航天(tiān)工業的應用,需要(yào)設計同時具備良好強(qiáng)度和(hé)斷裂韌性的顯微組織以(yǐ)及(jí)加工工藝和熱處理製度。合金成分(fèn)和顯微組織是決定β 鈦合金斷裂韌性的兩個(gè)主要因素。合(hé)金(jīn)成分決定合金中β 相的數量,也決定合金的類型和斷裂韌性。顯微組織的(de)形態、數量、體積同樣影響合金斷(duàn)裂韌性的高低。付豔豔等認為β 鈦合金的β 穩定元素和中型元素Zr 可以提(tí)高合金的強度,降低斷裂(liè)韌性。細小的β 晶粒並不能有效提高時(shí)效態β 鈦合金的強度,會(huì)降低(dī)Ti-15-3 合金的斷(duàn)裂韌性,但對β-C和Ti-1023 合金的斷裂韌性無明顯影響。

時效態β 鈦合金的強度主要取決於時效析出(chū)的次生α 相的含量和尺寸(cùn),在含有同樣初生α 相的情況下,細小的次生α 相可以顯著提(tí)高合金的強度(dù)。

初生α 相的粗化以及初生相從球(qiú)狀轉變為片狀(zhuàng)會導致β 鈦合金塑性降低,斷(duàn)裂韌性提高。β 鈦(tài)合金的雙態組織具有良好的強度、塑性和韌性的匹(pǐ)配。

β 鈦合金之所(suǒ)以得到廣泛的應用,也是因為其時效後具有其他類型的鈦(tài)合(hé)金無法比擬的(de)高強度和高(gāo)塑性優勢。同時,β 鈦合金所具有的可熱處理(lǐ)強化性和深淬透能(néng)力使得(dé)它逐(zhú)漸代替α+β兩相鈦合金成為用於飛機機身(shēn)和機翼(yì)的首選結構材料,在航空(kōng)航天工業中發揮著越來越重要的作用。

2 航空用(yòng)鈦合金的發展及應用(yòng)

20 世紀(jì)50 年(nián)代,軍用飛機進入超音速時代,原(yuán)有(yǒu)的鋁、鋼結構(gòu)已經不能滿足新的需求,鈦合金恰恰(qià)在這個時候進入了工業性發展階段。鈦合金因密度小、比強度高、耐蝕、耐高溫、無磁、可焊、使用溫度(dù)範(fàn)圍寬(269~600℃)等優異性能(néng),而且能夠進行各種零件成形、焊接和(hé)機械加工(gōng),在(zài)航空領域很快(kuài)得到廣泛應用。20 世紀50 年代初期的軍用飛機(jī)上開始使用工業(yè)純鈦製造後機身的隔熱板(bǎn)、機尾罩、減速板等受力(lì)較小的結構件。20 世紀60 年代,鈦合金進一步應用到(dào)飛(fēi)機襟翼(yì)滑軋、承力隔框、中翼盒形梁、起(qǐ)落架(jià)梁等主要(yào)受力結構件中。到(dào)20 世紀70 年代,鈦合金(jīn)在飛機(jī)結構上的(de)應用,又從戰鬥機擴大到軍用大型轟炸機和運輸機,而且在民用飛(fēi)機上(shàng)也(yě)開始大量(liàng)采用鈦合金結構。

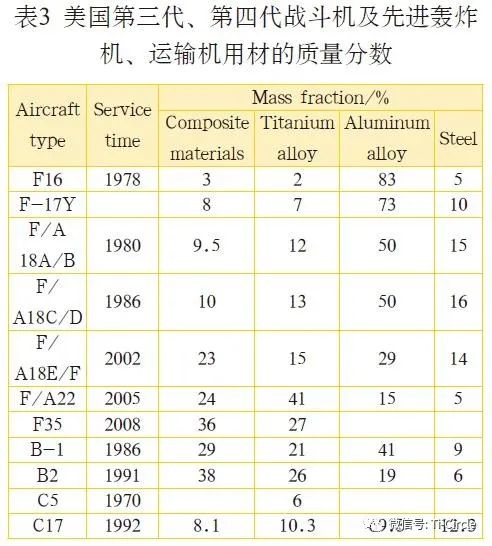

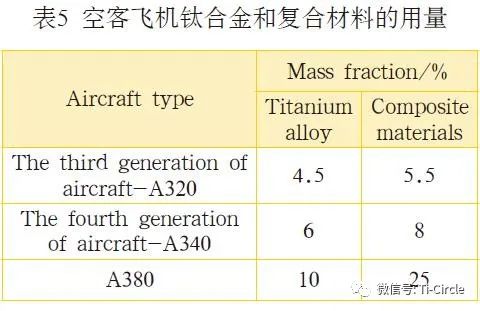

進入20 世紀80 年代後,民(mín)用(yòng)飛機用(yòng)鈦逐步增加,並已超過軍用飛機用鈦。飛機越先進,鈦用量越多。表(biǎo)3~5 所列分別為美國(guó)第3 代、第4 代戰鬥機及先進轟炸(zhà)機、運(yùn)輸機用鈦材的質量分數 、一般飛機(jī)使用的鈦合金種(zhǒng)類和空客飛(fēi)機鈦合金和複合材料的用量。由(yóu)表5 可知,空客A380 飛機上的鈦材使用(yòng)量已達10%,鈦材已經成為現代飛機不可缺少(shǎo)的結構材料。根據用途不同,可將航空用(yòng)鈦合金分為飛機發動機用鈦合金、飛(fēi)機機身用鈦合金(jīn)和航空緊固件用鈦合金。近年來,人們對航空用鈦合金在上(shàng)述 3 個方麵的應用進行了深(shēn)入研究。

2.1 航空發動機用鈦合金

發動機(jī)是飛機的心髒。發動機的風扇、高壓壓氣機(jī)盤件和葉片等轉動(dòng)部件,不僅要承受很大的應力,而且要有一定的耐熱性。這樣的工況條(tiáo)件對鋁來說溫度(dù)太高;對鋼來(lái)說密(mì)度太大。鈦是最佳的選擇,鈦(tài)在300~650℃溫度下具(jù)有良(liáng)好的抗高溫強度、抗蠕變性和抗氧(yǎng)化性能。同時,發動機的一個(gè)重要性能指標是推重比,即發動機產生的推力與其質量之比。最早發(fā)動機的推(tuī)重(chóng)比為2~3,現在能夠達到10。推重比越高,發動機性能(néng)越好。使用鈦合金替代(dài)原鎳基高溫合金可使發(fā)動機的質量降(jiàng)低,大大提高飛機(jī)發動機的推重比。鈦在飛機發動機上的用量越來越多。在國(guó)外(wài)先進航空發動機中,高(gāo)溫鈦合金用量已占發動機總質量的25%~40%,如第3 代發動機F100 的(de)鈦合金用量為25%,第4 代發動機F119 的(de)鈦合金用量為40% 。

航空發動機部件要求鈦合金在室溫至較高的(de)溫度範圍內具有很好的瞬時強度、耐熱性能、持久強度、高溫(wēn)蠕變抗力、組織穩定性。β 型和近β 型鈦合金(jīn)盡管在室溫至300℃左右具有(yǒu)高的拉伸強度,但在更高的(de)溫度下,合金的蠕(rú)變抗力和耐熱穩定性急劇下降,所以β 型鈦合金很少用於飛機發動(dòng)機。α 型和近α 型鈦(tài)合金具有(yǒu)良好的蠕變、持久性能和焊接性,適合於在高溫環境下使(shǐ)用。

α+β 型鈦合金不僅具有良好的熱加工性能,而(ér)且(qiě)在中高溫環境下還具有良好的綜合性能。因此,α 型、近α 型和α+β 型鈦合金(jīn)被廣泛(fàn)應用於航空發動機(jī)。表6 所列為世界各國研製(zhì)的飛機發動(dòng)機用鈦合金。

目(mù)前,航空(kōng)發動機用高溫(wēn)鈦合金的最高工作溫度已由350℃提高(gāo)到600℃,能夠滿足先進發動機對材料的需求。經過世界各(gè)國鈦合金研(yán)究者半(bàn)個(gè)世紀的努力,研製出(chū) Ti811(Ti-8Al-1Mo-1V)、Ti-6Al-2Zr-1Mo-1V、Ti-679(Ti-2.25Al-11Sn-5Zr-1Mo-0.25Si)、TC6(Ti-6Al-1.5Cr-2.5Mo-0.5Fe-0.3Si)、TC17(Ti-5Al-4Mo-4Cr-2Sn-2Zr)、TC19(Ti-6Al-2Sn-4Zr-6Mo)、TC21(Ti-6.2Al-2.8Mo-2Nb-2Sn-2.1Zr-1.3Cr)、Ti1100(Ti-6Al-2.75Sn-4Zr-4Mo-0.45Si)、IMI834(Ti-5.8Al-4Sn-3.5Zr-0.7Nb-0.5Mo-0.35Si-0.06C)等合金。

Ti811(Ti-8Al-1Mo-1V) 合金具(jù)有密度低、彈性模量高、振動阻尼性能優良、熱穩定性好、焊(hàn)接性能和成型性能好等諸多優點(diǎn),其比剛度是(shì)所有工業鈦合金中最高的。趙永(yǒng)慶等(děng)對(duì)Ti811合金熱穩定(dìng)性和高溫疲勞性能等問題(tí)進(jìn)行深入研(yán)究,研究顯微組織和試樣表麵狀態對Ti811 合金熱穩定性能的影響。結果表明:具有等軸組織和(hé)雙態組織的Ti811 合金有很好的熱穩定性能;針狀組織的存在使Ti811 合金熱穩定性(xìng)能惡化。此外,研究認為Ti811 合金在(zài)425℃熱暴露下,表麵氧化層及暴露時間對合金的(de)熱穩定性能沒有明顯(xiǎn)影響(xiǎng)。

高廣睿等利用高頻疲勞實驗機和自製高溫微動疲勞裝置研究溫度(dù)、位移幅度、接觸壓力等(děng)因素對Ti811 鈦合金高溫微動疲勞(FF)行(háng)為的影響。結果表明:

在350℃和500℃的高溫下,Ti811 合金微動疲勞敏感性隨著溫度的升高微動疲勞的敏感性增強,蠕變是高(gāo)溫下Ti811合金FF 失(shī)效的(de)重要影響因素,位移幅度變化(huà)影響疲勞應力因素(sù)和磨損在(zài)FF 過程中(zhōng)所起作用和機製。

Ti-6Al-2Zr-1Mo-1V 是前蘇聯20世紀60 年代研製成(chéng)功的一種(zhǒng)通用性合(hé)金, 該合金能夠(gòu)在300~500 ℃ 溫(wēn)度下工作,主要用(yòng)於生產飛機發動機匣。

OUYANG 等在研究Ti-6Al-2Zr-1Mo-1V鈦合金不同溫度和應(yīng)變速率下的再結晶行為(wéi)方麵做了大量工作。研究結(jié)果表明(míng):

在變形溫度高於1050℃、應變速(sù)率低於0.01s-1 時,合金的動態再結晶機製以(yǐ)不連續動態再結晶(jīng)為(wéi)主;在(zài)變形溫度低(dī)於1050℃、應變速率高於0.01s-1 時,合金的動態再結晶機製以連續動態再結晶為主,同時存在少量的不連續動態再結晶。此外,Ti-6Al-2Zr-1Mo-1V 合金相變時的位向關係與其他鈦合金(jīn)有所不同,HE 等對影響該合金相變位向關係的因素進行研究。結果表明:外部因素(如變形應力、應變速率和冷卻速率(lǜ))在β → α 階(jiē)段轉換遵守(shǒu)Burgers 位向轉換規則。然而,應變速率(lǜ)和冷卻速率(lǜ)能顯(xiǎn)著影響α 沉澱相的形態。

Ti-679 合金為低鋁高(gāo)錫,再添加鋯、鉬、矽等(děng)合金元素而得到的,可用作發動機(jī)高壓壓氣(qì)機葉(yè)片和(hé)盤。在它的合金元素中,鋁的作用是提高合金強度,但易導致塑(sù)形變差(chà),用低鋁高錫配(pèi)合,可以獲得較好的塑形和強度;鉬的作(zuò)用是避免形成過多(duō)的β 相,使蠕變強度(dù)下降;而(ér)鋯的作用是補充強化α 相 。Ti-679合金的抗蠕變性能和熱穩定性(xìng)都比(bǐ)較好,其工作溫度可達(dá)450℃。

TC6 鈦合金的熱強性和熱穩定性良好,它在高溫下的力學行為(wéi)與微結構的變化引起全世界研究者(zhě)的廣泛關注。白(bái)新房等對TC6 鈦合金進行990℃保溫熱處理,研究保溫過(guò)程中(zhōng)氧原子、合金(jīn)元素分布變(biàn)化對內(nèi)表層組織及硬度的影響。結果表(biǎo)明:在990℃熱處(chù)理後試(shì)樣內(nèi)表層富氧α 層從邊部到(dào)基體內部顯微硬度呈現低- 高- 低的變化規律,在距(jù)邊部約(yuē)55μm 處達到最大值449HV1。內(nèi)表層顯微硬度的變化(huà)是由於氧化作用而導致(zhì)內表層合金元素分布變化和氧原子的富集引起(qǐ)的。孫坤等研究 4種典型組織TC6 鈦合金試樣在(zài)高應變率加載條件(1×103s-1)下的動態力學行為。結果表明:不同組織TC6 鈦合金的流變應(yīng)力(lì)隨應(yīng)變增加快速增加。

TC17 鈦合金是一種富β 穩(wěn)定元素的過渡型兩相鈦合(hé)金,該合金在中溫(300~450℃)具有抗蠕變性能高,淬透性好、斷裂韌度高等優點,廣泛用於製造航空發(fā)動機風扇盤、壓氣(qì)機盤(pán)。作為兩相鈦(tài)合金,TC17 可以通過(guò)熱處理調整其顯微組織,進而提高綜合力學性能,其標準(zhǔn)熱處理工藝為:(840℃,1hAC)+(800 ℃,4hWQ)+(630 ℃,8hACTC4)。孫曉敏等研究激光熔化沉積TC17 鈦合金(jīn)原態及固溶時效(xiào)後的顯微組織。結果表明:當固溶溫度從 800℃升高(gāo)到835℃時,初生α 相體積分數由 53% 減少到34%,時效後相(xiàng)片層顯著增粗,寬 0.7~0.8μm,次生(shēng)α 相含量伴隨固溶溫度升高逐漸(jiàn)增多。TC19鈦合金是20 世紀美國開發的一種富β的α+β 型鈦合金,是在Ti-6242 合金(Ti-6Al-2Sn-4Zr-2Mo) 基礎上發展而來,是一種(zhǒng)高強度高韌性鈦合金。與Ti-6242 合金(jīn)相比(bǐ),TC19 鈦(tài)合金提高Mo 含量,使室溫和高溫拉伸性能得到改善(shàn)。而(ér)Sn 和Zr 的加入(rù),使該合金的(de)相變行為變(biàn)得(dé)非常緩慢 。朱寶輝等(děng)研(yán)究不同鍛造工藝製備的(de)TC19 鈦合金棒材。結果表明:常規鍛造工藝和高- 低-高鍛造工藝(yì)均可用來鍛造TCl9 合金棒材,但采用高- 低- 高鍛造工藝得到的(de)棒材的力學性能優於常規鍛造工(gōng)藝。

TC21 合金是我國自行研(yán)製的具有獨立知識產權的新型兩相高強韌鈦合金,在航空、航天領(lǐng)域作為重要的結構材料使用。人們對該合(hé)金(jīn)的冷卻速度、熱處(chù)理和(hé)組織性能的關係先後展開了較多(duō)研究。王義紅等提出:當冷(lěng)卻速率大於122e/s 時,β 相轉變形成正交馬氏(shì)體,冷卻速率介於 122~3℃ /s 之(zhī)間時,發生塊狀轉變,冷卻速率繼續降低(dī),相變由擴散控製,形成兩種(zhǒng)不同形貌的(de)魏氏體片層。宋穎剛等的研究結果表明:

TC21 鈦合金表麵經噴丸強化(huà)後,在表層形成一個彈塑性變(biàn)形層。強化過程中由於密排六方晶體的基麵、柱麵和(hé)錐麵(miàn)滑移係(xì)的開動造成位錯密(mì)度升高,A 相中位錯形貌呈現網狀;強化前納米壓痕硬度為(wéi)3.2GPa,強化後為6.7GPa,提高1 倍以上。在強(qiáng)化層內形成很高的宏觀(guān)殘(cán)餘壓應力,並且表現(xiàn)為(wéi)由表麵向裏逐漸減少的梯度變(biàn)化(huà)。強化層深度達到370μm。宮旭輝等研(yán)究TC21 鈦合金(jīn)的高溫動態拉(lā)伸力學行為。結果表(biǎo)明:當應變速率為0.001 和0.05s-1 的屈服應力- 溫度曲(qǔ)線存在轉折點,且轉折點溫度隨應變速率的增大(dà)而升高;當(dāng)溫度低於轉折點(diǎn)溫度時,相同氧含量的TC21鈦合金和多(duō)晶純鈦的屈服(fú)應力具有相似(sì)的溫度相關性。曲恒磊等對TC21 鈦合金進行應變速率(lǜ)為(wéi) 0.01~50s-1、溫(wēn)度(dù)為973~1373K 的壓縮試驗後得出結論,在試樣的(de)不同(tóng)部位存在變形組織的不均勻現象,該合金在不(bú)同溫度區域變形時分別發生重結晶(jīng)和動態(tài)再結晶(jīng)。重結晶導(dǎo)致晶(jīng)粒粗化( 尺寸約100~200μm)。

而動態再結(jié)晶導致晶(jīng)粒細化(最(zuì)小尺寸(cùn)為1~2μm)。

以上幾種合(hé)金為常規航空發動機(jī)用鈦合金,其使用溫度均在 650 ℃以下。

目前實用性能耐熱鈦合金是Ti1100 和IMI834,它(tā)們已經分別應用於EJ2000 和55-712 改型發動機。由(yóu)於“鈦火”事故的出現,阻燃鈦合金越(yuè)來越受到人們的(de)關注。美、俄等國進行了阻燃性能良(liáng)好新型鈦合金的研製(zhì)。由美國普惠公司研(yán)製的高強阻(zǔ)燃鈦(tài)合(hé)金 Alloy C,已用作F119 發動機的矢量噴口零件,該合金的名義成分為Ti-35V-15Cr(質量分數,%),合金中含大量昂貴(guì)金屬釩,再加上(shàng)Alloy-C 合(hé)金鑄錠熱變形工藝要采用一些專用設備,進一步提高了材料價格。俄(é)國(guó)對成本較低的Ti-Cu 合金進行了研究(jiū), 並報導了BT25 和BT36 合金。中國科研工作(zuò)者對前人的發動機用鈦合金研究工作進行過(guò)係統總結和中肯評價。

2.2 飛機機身用鈦合金

飛機發動機要求所用合金熱強(qiáng)度、比強度好,而機身則要求合金在中等溫度下具備強度好、耐腐蝕、質輕等優良特(tè)性。鈦合金能(néng)很好的達到這些要求,采用鈦合金做機身材料有以下(xià)5 方麵優勢:1)替代鋼和鎳基高溫合金可大大降低飛機質量。高推重比讓鈦合金(jīn)能夠替代強度稍好的鋼而用於(yú)飛機零部件中。2)能夠滿足飛機強(qiáng)度要求。

與鋁合金相比,60% 左右質量的(de)鈦合金即(jí)可達到相同的強(qiáng)度。在使用溫(wēn)度超過 130℃時,鈦合金(jīn)能取代鋁合金,因(yīn)為這一溫度(dù)是傳統鋁(lǚ)合金的極限適(shì)用溫度。3)耐腐蝕性良好。大部分飛機支撐(chēng)機構在廚房、廁所下麵(miàn),很容易(yì)產生腐蝕,鈦(tài)合金不需要表麵防腐塗層或者(zhě)鍍膜。4)與(yǔ)聚合物複合材料電化學相容性好。5)空間的限製,替代鋼和鋁合(hé)金。因空間限製而使用鈦合金的典(diǎn)型(xíng)例子是波音747 的鈦合金起落架梁。這種梁是最(zuì)大(dà)的鈦合金鍛件,盡管其他合金(比如7075 鋁合金)成本更低,但承載需要質量時,鋁合(hé)金起落架體積超出機翼範(fàn)圍而不符合要求。鋼的強度足可以承載(zǎi)質量,但它會使飛機質量(liàng)大大增加(jiā)。圖2 所(suǒ)示是(shì)波音777 飛機機身(shēn)使用材料示意圖 。在飛(fēi)機機身中應用較廣泛的鈦(tài)合金(jīn)有β-21S(Ti-15Mo-3Al-2.7Nb-0.2Si)、Ti-10-2-3(Ti-10V-2Fe-3Al)、Ti-15-3(Ti-15V-3Cr-3Al-3Sn)、Ti-3Al-8V-6Cr-4Mo-4Zr 等。BOYER 曾就鈦(tài)合金在機身的(de)應用情況進行過總結,本文作者僅討論前兩種合(hé)金。

β-21S(Ti-15Mo-3Al-2.7Nb-0.25Si)合金是美國Timet 公司為國家航天飛機開發的,可製成帶材,具有抗氧化性,可作為複合材(cái)料來使用。

它(tā)具有較好的高溫特性,並比Ti-6-4具有更好的抗(kàng)蠕變性能( 一般β 合金在高溫環(huán)境下抗蠕變(biàn)性(xìng)並不好)。

β-21S 已被波音和P&W 用在瞬時650℃的高溫(wēn)環(huán)境,它的(de)持續工(gōng)作溫度是480~565℃。β-21S 合金的突出優點在於(yú)它可以較好地抗高溫液壓機液體腐蝕。這種液壓機(jī)液(yè)體是一種少數能(néng)在航天環境下腐蝕鈦合金的物質,在超過130℃時會分解(jiě)並形成一種含有機金屬(shǔ)的磷酸,會腐(fǔ)蝕鈦合金,更重要的是會使含有大量氫的發動(dòng)機泵產生嚴重的脆裂。β-21S 是唯一一(yī)種能抵抗這種(zhǒng)腐蝕劑的(de)金屬 ,這是因為β-21S 含有(yǒu)鉬和铌,可用於引擎機艙和噴射引擎部位(原先使用(yòng)鋼(gāng)或鎳基合金)。此外,β-21S可(kě)減少質量,用於製造波音777 的3 種引擎(P&W4084,GE90 和Trent800)中的噴嘴、塞子、蒙皮和各(gè)種縱梁結構,這些(xiē)可以為每架飛機減少質量74 kg。

Ti-10-2-3(Ti-10V-2Fe-3Al)是(shì)迄今為止應用最(zuì)為廣泛的(de)一(yī)種高強(qiáng)韌近β 鈦合金,最早也由美國Timet 公司在1971 年(nián)研製而成。它是一種為適應損傷容限性設計原則而產生的高結構效益、高可靠性和低成本的鍛(duàn)造鈦合金,V 和Fe 為主要的β 穩定元素。為了提高合金的鍛造性能和斷(duàn)裂韌性,Fe 的含量低於2%,O 的(de)含量限製在 0.13% 以下。

該鍛件抗拉(lā)強度可達11901Mpa,用(yòng)Ti-10-2-3 可(kě)為每架飛機(jī)減少質量270kg。

波音公司生產飛機時選擇(zé)高強(qiáng)度合金並最大限度減少質量,該鈦合金是波音777 中用量最大的β 鈦合金,該種飛機起落架(jià)幾乎全(quán)部由該合金製成,僅(jǐn)內、外氣缸和輪軸(zhóu)由(yóu)4340M 製成(強(qiáng)度為1895MPa)。空客A380 的主起落架支柱也是采用的Ti-10-2-3 合金。該合金還(hái)具有(yǒu)很好的抗疲(pí)勞性能,還能消除用(yòng)鋼時產生的應力腐蝕開裂。McDonnellDouglas 采用Ti-10-2-3(1105 MPa)製成貨艙(cāng)門、引擎機艙(cāng)、尾翼以及(jí)C-17運輸機(jī)的其他部分。Ti-10-2-3 在疲勞強度方麵的優勢也使其廣泛應用於直升機。Bell,Westland,Sikorsky 和Eurocopter 等公(gōng)司都采(cǎi)用Ti-10-2-3 合金做他們的轉子係統(tǒng)。

2.3 航空緊固件用鈦合金

不論軍民用飛機還是航天(tiān)器上,除了金屬構件還有很多碳纖維(wéi)複合(hé)材料。

鈦與碳纖維複合材料的(de)電極電位相近,鈦合金又成為複合材料(liào)惟一的連(lián)接材料。因此,隨著先進軍民用飛機鈦合金和複合材料用量的不斷增加,對鈦合金緊固件的需(xū)求日益加大。鈦合金用作航空緊固件(jiàn),至(zhì)少具備以下4 點(diǎn)優(yōu)勢(shì):1)減重效果好。俄羅斯的(de)一架伊(yī)爾-96 飛機用緊(jǐn)固件14.2 萬件,可減少質量近600kg。我國航空(kōng)航(háng)天係統(tǒng)鈦合金緊固件的使用也(yě)有(yǒu)明顯的減重效果。飛機和航天器減少質量後,可以提高推力、增加射程、節省燃料、減少發射費用(yòng)等。

2)鈦合(hé)金優異的耐腐蝕性能,尤其是它正電位與碳纖維複合材料匹配,可以有效防止緊(jǐn)固件發生電偶腐蝕。3)在(zài)飛機結構中,緊固件部位因溫度較高,不能采用鋁合(hé)金,隻能使用鈦合金。4)鈦具有良好彈性和無磁,對於防止緊固螺栓的鬆(sōng)動和防磁場幹擾至關重要。

現代飛機采用多種(zhǒng)鈦合金(jīn)緊固件主要有普通鈦螺(luó)栓、幹(gàn)涉螺栓、特(tè)種緊固(gù)件等。美國、法國等航空發 達 國(guó) 家,95% 以 上 的 鈦(tài) 合 金 緊(jǐn) 固 件 都 采用Ti-6Al-4V(TC4)材料製造。除此之外,還有(yǒu)TB2、β III、Ti-44.5、Ti-15-3(TB5)、TB8 和TB3,其典型性能(néng)參數如表7 所列。

Ti-6Al-4V(TC4)合金β 穩定係數最(zuì)低,為0.27。它(tā)的優點是密度最低,強度和疲勞性能(néng)良好,合金成分簡單,半成品成本(běn)最低。但由於室溫塑(sù)性沒有達到足夠高,所以(yǐ)加工緊固件時需要采用感應加熱(rè)進行熱鐓成形,以及真空固溶處理和時效處理(lǐ)加工成本較高。

TB2、TB3、TB8 和TB16 為亞穩型(xíng)β 鈦(tài)合(hé)金,β 穩定係數(shù)均比合(hé)金高,缺點是密度較高,強度雖與Ti-6Al-4V 相(xiàng)當,但疲勞性能不如 Ti-6Al-4V,而且成分複雜,半成品成本高。由(yóu)於同樣需要進行真空時效處(chù)理,所(suǒ)以成(chéng)品緊固件的(de)成本還要高於(yú)Ti-6Al-4V。

3 存在的問題與前景展(zhǎn)望

鈦是一種性能優異(yì)而又儲量豐富的金屬(shǔ),有“現代金屬”的美稱,經過半(bàn)個世(shì)紀的發展,鈦合金製備技術和應用研究都取得了很大進展,在航空領域中(zhōng)尤其得(dé)到廣泛的應用。但存在的一些問題也逐漸暴露出來,航(háng)空用鈦合金進(jìn)一步(bù)發展麵臨著不小的挑戰,主要表現在以下3 個方麵:

(1) 用量方麵。不論是軍民用飛機或航空器中(zhōng),鈦合金用(yòng)量(liàng)高低直接反應出一個國家的航空水平。目前航空發(fā)動(dòng)機鈦用量都(dōu)較低,要進一步提高至 50%左右,其(qí)難度仍相當大。

(2) 性能方麵。與其他航空結構(gòu)材料(liào)一樣,高性能是要求具有良好的性能匹配,即必須綜合考慮其力學性能、物理性能、化學性能、工藝性能和(hé)缺陷的可控性。現有的鈦合金在600℃以上(shàng),蠕變抗力和高溫(wēn)抗氧化性的急劇下降是限製鈦合金擴大應用的兩大(dà)主要障礙。

本文作(zuò)者認為,在整個航空鈦合金技術發展和應用過程中,新(xīn)的製造技術(shù)將會是開發和研究的重點,如超塑(sù)成形等近(jìn)淨型加工、粉末冶(yě)金成型法等。

(3) 成本方麵。目前人們在降低(dī)成本(běn)航空鈦合金方麵雖然取得了一些成就,但仍有許(xǔ)多領域有待研究和開(kāi)發。以阻燃鈦合金為例,美國發明的(de)Alloy-C 雖然具有優良的阻燃特性和高溫力學性能,但由於它需要添加大量昂(áng)貴的V 和較差的可(kě)鍛性而導致價格很高,因此隻有在F119 發動機中正式應用。

由於管(guǎn)理和技術落後等原因(yīn),國內鈦合金產品價格在國際上競爭力差,在國內不利於(yú)進(jìn)一步擴大應用。因此,首(shǒu)先必須認真研討降低鈦產品成本的途徑,確定近、中、長期(qī)發展規劃。其次(cì),我國應建立自(zì)己的鈦合金體係,確(què)保每一用途有多種合金備選,逐步擺脫航空關鍵材料對國外的長期依賴,形成主幹材料或(huò)通用(yòng)材料,從根本上為實現低成(chéng)本製造(zào)奠定(dìng)基礎。最後,用價格較低的元素(sù)取代貴的合金元素,通過工藝途徑降低鈦合(hé)金零(líng)部件的成本,是今後鈦合(hé)金(jīn)研究工作中(zhōng)的(de)重要課題。

綜上所述,鈦合金推重比大、韌性高、強度和(hé)可(kě)焊接性好,是一種(zhǒng)綜(zōng)合性能(néng)優(yōu)良的航空材料。在過去(qù)幾十年中,航空用鈦(tài)合金的合(hé)金化(huà)理論(lùn)、綜合強韌化技術和熱處理工藝均得到了很大發展。目前,鈦合金的研究主要集中在高溫下(xià)熱穩定性、蠕變抗力和低成本的(de)鈦(tài)合金設計及製造工藝等方麵。隨著研究的深入,將以航空高(gāo)端應用帶動鈦合(hé)金低成本加工的技(jì)術進步,從而在(zài)根本上突破(pò)製(zhì)約航空(kōng)用鈦合金用量和應用水平提升的成本瓶頸。全鈦製造的(de)飛機(jī)也許在不遠(yuǎn)的將來即會成為現實。

|  微信聯係我(wǒ)

微信聯係我(wǒ)

微信聯係我(wǒ)

微信聯係我(wǒ)