電解加工在生物醫療、航空航天等一些領(lǐng)域具(jù)有比傳統機械加(jiā)工更為顯著的優勢,而鈦合金由於其自身的特性也使其更適合(hé)於電解加工。

本文(wén)綜述了外加電壓條件下鈦合金點蝕發展的過程、機理和抑製點蝕的方法,闡釋了相關抑製點蝕方式的優劣,展望了未來電(diàn)解加工中抑製(zhì)鈦合金點蝕方法(fǎ)的發展趨勢和研究(jiū)方(fāng)向。

鈦是已知的在地殼(ké)中含量最(zuì)高的元素之一,占比約為0.6%。

鈦的密度較低,但具有和普通鋼差不多的強度,鈦及鈦合金是航空航天領域青(qīng)睞的選材(cái)。

近些年,由於鈦合金(jīn)出色的耐腐蝕能(néng)力,其應用領域得到了很大的延(yán)伸(shēn)。

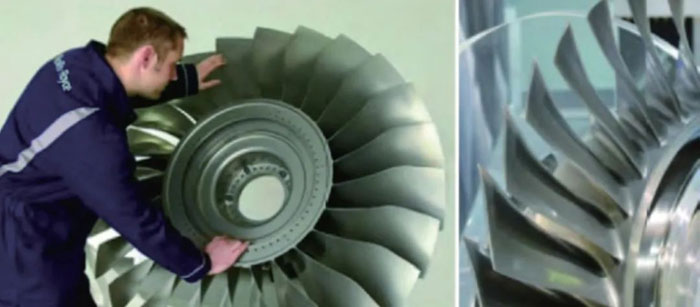

Rolls-Royce公司生產的(de)鈦合金(jīn)整體葉盤及其局(jú)部特(tè)征

電解加工是利用金屬在特定電(diàn)解液中發生電(diàn)化學陽極溶解的原理將工件加工成形的一種特種加工手段,相比於普通的機械加工有很多優勢,如加工效率高、成型精度高、適用材料範圍廣、加工工具無磨損、工件上不產生應力等。

電解加工的鈦合金工件不但應用在整體葉盤等精密部件的製造過程中,也(yě)在承力隔框、機翼翼盒、起落架(jià)梁和航空發動機機匣等主要承力零件上有廣泛應用。

鈦合金在電解液中進行電解加工的過程中,自(zì)身形成的鈍化膜會阻礙電解加工的順利進行,而隨著鈦裸露(lù)在(zài)電解液中,金屬也會不斷產生新的鈍化膜(mó)阻礙陽極(jí)溶解。

所以(yǐ),電解加工施加的電壓U加工需要能夠穩定地擊穿鈍化膜,即(jí)在金屬陽極表麵形成電化學加(jiā)工的過電位。

對鈦合金來說,電解加工的過程就是由局部的鈍化膜破裂形成點(diǎn)蝕,隨後點蝕坑疊加直到露出(chū)基體(tǐ),基體金屬不斷溶解並(bìng)在表麵交替性形成點蝕和鈍化的過程。

鈦合金點蝕不但關(guān)係著(zhe)電解加工過程的順利進行,也影響製(zhì)造出零(líng)件的表麵質量,是電解加工鈦及鈦合金過程中的關鍵。

電解加工簡介及鈦合金

電解加工中的陽極行為

電解加工(ECM)是一種基於陽極(jí)溶解的旨在加工出特定形狀、尺(chǐ)寸和表麵狀態的加工方法。

電解加(jiā)工基本原理

電解加工的主要組成有加工電源、電(diàn)解質溶液(yè)及相應的液體管(guǎn)路和連接電源正負極的(de)金(jīn)屬工件、工具陰極以及配備的(de)導線。

整個(gè)係統可以形成一個完整的(de)閉合(hé)回(huí)路,使(shǐ)得金屬陽(yáng)極表麵可以產生足以分解基(jī)體或鈍化膜的電(diàn)壓。

電(diàn)解加工開始後,工具陰極以一定的速度相對於(yú)工件做進(jìn)給運動(dòng),保持陽極和(hé)陰極的間隙在極小的距離,同時在(zài)工件和電極之間通電解質溶液,使(shǐ)得陽極(jí)金屬材料在電源電場的作用下快速溶解。

陽極工件表(biǎo)麵最終可以形成與工具陰極相似的輪廓,從而(ér)達到加工的目的,而電(diàn)解產物則隨著電解液的流動排出。

大多數情況下,電解加工所用的溶液都是中性的無機鹽水溶液。電解加工的許多特性(xìng)由工件、操作方式和相關技術決(jué)定。

在(zài)電解加工過程中,鈦合金自身帶有強烈的自鈍化性,可以抑製電解加(jiā)工時的高溶解速(sù)率。

鈦(tài)本身是(shì)一種非(fēi)常活潑的金屬,在空氣中,鈦會和空氣(qì)中的氧發生反應,在原位生成一層(céng)氧化膜,阻抗金屬的(de)進一步腐蝕。

金屬鈦(tài)在水溶液中的陽極化過程中,也會形成相應的氧化膜,且氧化膜的(de)厚度會隨著陽極電位Ea的不同在較大範圍內(nèi)變動。

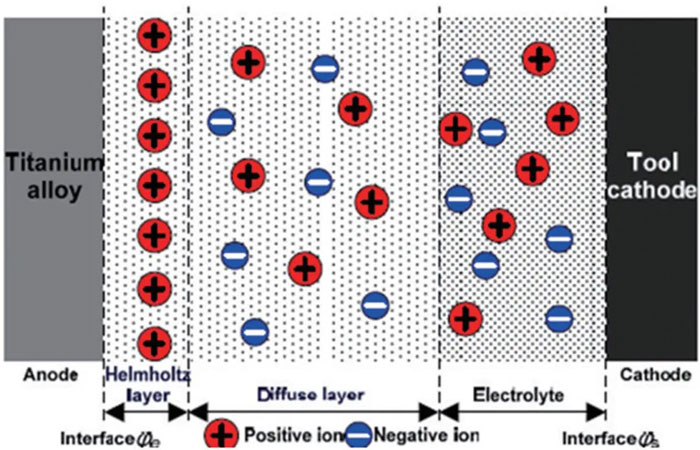

鈦合金/電解質界麵模型示意

在電解加工過程中,鈦合金、工具陰極和電解質(zhì)組成了一(yī)個電化學係統,形成了(le)鈦合金/電解質界(jiè)麵和工具陰極/電解質界麵。

在外加電壓的條件下,電解質中的陰離子向鈦合金材料的(de)方向移動,而溶解(jiě)的鈦則變為Ti2+溶入(rù)電解(jiě)質溶液中,和水解作(zuò)用產生(shēng)的(de)OH-反應生成氧化物鈍化層。

在陽極和電解質(zhì)表麵反應生成的TiO2+呈酸性,會與水中的OH-反應生成穩定(dìng)的TiO2。

在陽極溶解的過程中,外(wài)加電場(chǎng)在Ti2+和OH-的幫(bāng)助下(xià)可以(yǐ)大大加速氧化膜的形成速率。

為了達到電解加工所需要的陽極高速溶解的速(sù)率,外加電壓需要克服鈦合(hé)金鈍化層的阻礙。

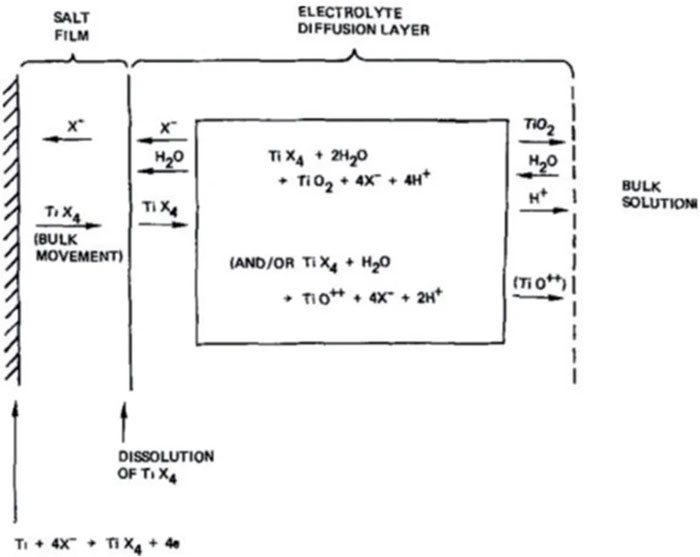

為了有效去除鈍化層,通常電解液中都含有(yǒu)一些特定離子,大多是Cl-和Br-,這些鹵素離(lí)子在整個反應過程中起到類似(sì)催化劑的作用。

鈦合(hé)金在鹵素離(lí)子溶液中的反應模型

電解加工鈦合金的點蝕原理

金屬點蝕的原(yuán)理及發展階段

鈍化膜破裂

鈍化膜破裂是點(diǎn)蝕(shí)最開始的步驟,它本身極少發生,即使發生又在(zài)極短(duǎn)的時間發生在極小的範圍內,很難被觀測到。

通常將這層鈍化膜簡化為一層保護金屬基(jī)體不受外界環(huán)境(jìng)侵蝕的膜層,然(rán)而實際情況下,金屬鈍化膜由於不同的成分、環(huán)境、電壓等因素會有不同的厚度、結構、成分和相應的保(bǎo)護能力。

鈍化膜的破裂機理目前主要有3種理論:滲透理論,主要是指富(fù)有侵蝕性的陰離子穿過鈍化膜到達金(jīn)屬/金屬氧化(huà)物的界麵,隨(suí)後溶解過程開(kāi)始;吸附理(lǐ)論,基於Cl-和O2-的競爭吸附理論發展而來;破損理論,假設鈍化膜是(shì)一個持(chí)續的鈍化(huà)膜破損和修(xiū)複的過(guò)程、鈍化膜的局部(bù)破損經常發(fā)生(shēng),為點蝕的萌(méng)生提供(gòng)了必要條件。

亞穩態(tài)點蝕

亞穩態點蝕是在再鈍化前,點蝕萌生和在極短時間(jiān)內生長的點蝕,一般在微米級別,時間可能在幾(jǐ)秒甚至更短。

亞穩態點蝕能否繼續(xù)長大,受溫度、外加(jiā)電場等諸多因素的共同影響。

點蝕的長大

點蝕的長大(dà)受到的影響(xiǎng)因素(sù)主要有材料成分(fèn)、點蝕電解質濃度和點蝕電位。

點蝕的傳質特性會(huì)顯著地影響點蝕長(zhǎng)大動力學(xué),而點蝕的穩定性由電解質成分、點蝕電壓等因素共同決定,要維持在一個不能讓再鈍(dùn)化出現的大(dà)小。

電解(jiě)加工鈦合金的點蝕原理(lǐ)

在鈦合金的(de)電解加工過程中,電解液中的鹵素離子對鈍化膜的破裂(liè)起著重要作用,鹵素離子(zǐ)對於鈍化膜破裂的嚴重程度一般有以(yǐ)下排序F-

以Br-為例,鈍化膜的破損一般發生在氧離(lí)子濃度更高的位置(zhì),這僅僅(jǐn)和Br-的化學(xué)性(xìng)質有關。

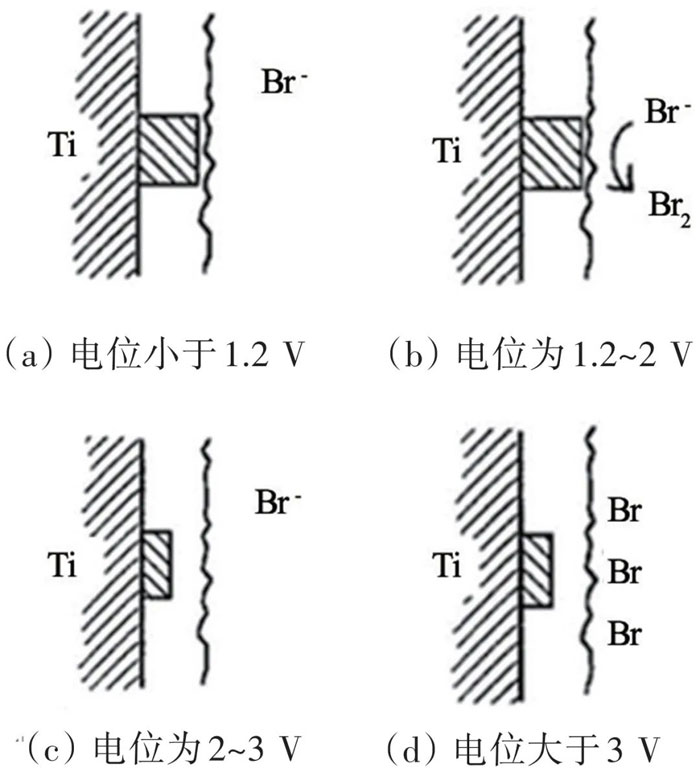

圖片

在1 mol/L KBr和0.05 mol/L H2SO4溶液中(zhōng),隨(suí)著電壓(yā)增加鈦合金表麵發生(shēng)變化示意

在1.2 V的電位下(xià),其電位比Br/Br2這對的氧化還原電(diàn)位更低的情況下,鈍化膜總體保(bǎo)持穩定,隻有(yǒu)少量缺陷存在;電壓升到比1.2 V高的時(shí)候,在某些微觀的點位(wèi),Br-就會被氧化成溴氣;當電壓在(zài)2~3 V時,可能由於氧化膜變厚導致電導率下降,氧化過程才會停止;電壓大於3 V時,Br-才會緊密地與表麵化學結合,鈍化膜開始溶解,點蝕開始生(shēng)長。

電解(jiě)加工中

抑製鈦合金點(diǎn)蝕的方法

在鈦合(hé)金電解加工過程中,想要抑製其點蝕(shí)的發生,得到一個較為平整的加工表麵,往往需要綜合運用2種或多種方法,根據所加工的鈦合金的不同,同時調節電解液溫度(dù)、加工電流密度、電解液流速、加工間隙等相關電解加(jiā)工的參數。

機械隔離

物理隔離或機械隔離的方式(shì)即為在非(fēi)加(jiā)工麵上加上工裝,使得電流無法通過非加工表麵進行傳導,從而(ér)隔(gé)開(kāi)雜散電(diàn)流的作用。

此方法可以比較有效地(dì)防止雜散點蝕的產生,但會給(gěi)夾具等工裝的設計製造帶來困難。

同時需要(yào)製造不同的工裝,因此不適合大批量(liàng)的處理(lǐ)工件。

陽極保護

在零件保(bǎo)護部位輔助以鐵、銅、鋁等金屬材料作為犧牲保護層,可有效降低甚至消除非(fēi)加工或已加工部位點蝕(shí)現象。

缺點是需要額外增加對於待加(jiā)工工件的預(yù)處(chù)理(lǐ),對於鍍層的要(yào)求也相對較高(gāo),高速電解(jiě)液中不允(yǔn)許出現脫落等嚴重情況。

非水溶液電(diàn)解(jiě)加工(gōng)

用非水(shuǐ)溶液的電(diàn)解液加工鈦合金能夠獲得比較光亮的(de)加工表麵,並(bìng)解決(jué)點蝕及雜散電流腐蝕問題,但使用一定時間後會出現“老化”現象,且(qiě)電解液的維護比水溶(róng)液的維護(hù)更為困難。

另外,非水溶液的成本較高,不適用於大規模的工業生產。

混氣電解加工

混氣電解加工是(shì)將有一(yī)定壓力的氣體(tǐ)與電解液按一定比例混合(hé),使電解液中含有大(dà)量氣體,成為氣、液兩相混合物,然後輸入加工(gōng)區進行電解加工。

混氣加工的應用可以顯著(zhe)提高電解液在電極間隙內分布的均勻性,使得電(diàn)解液的流動(dòng)條件得到極(jí)大改善,改善電解加工中鈦合金的點蝕。

但電解加工也存在陰極製造、加工參(cān)數匹配篩選、氣(qì)液混合(hé)裝置的設計等問(wèn)題,需(xū)要綜合考慮此方法的(de)作用。

結論

在電解加工鈦合金的過程中,主要難點在於克服鈦合金表麵易鈍化的特性以達到電解加工所需要(yào)的(de)高速陽極溶解,而通過加入對鈍化層具有(yǒu)激活作用的離子可以比較有效地克服這個(gè)困(kùn)難(nán),降低鈍化層的激活電壓。

然而激活離子的加入也會引起鈦合金非加工麵的點蝕,同(tóng)時(shí)降低加工麵和(hé)非加工麵的表麵質(zhì)量。

研究人員已經通(tōng)過陽極遮擋法、混(hún)合電解液法(fǎ)、混氣加工法等方法試圖減少非加工麵的點蝕(shí)對表(biǎo)麵(miàn)質量帶來的影響,取得了(le)不錯的效果。

今後的研究重點主要有以下幾個方向:先進加工工藝研究,包括研究(jiū)含有不同離子的電解液、研究非水溶液的電解(jiě)液、探索(suǒ)更適合(hé)的工(gōng)作電流施加大小和方式等;工裝研究,包括陰極夾持裝置、非加工麵(miàn)的裝(zhuāng)置及遮擋方式(shì)、陰極加工方法及裝(zhuāng)置等;在不同加工溶液及條件下,鈦及鈦合金鈍化膜在電(diàn)場作用下的穩定狀態和穩定去除機製的研究。

|  微信(xìn)聯係我

微信(xìn)聯係我

微信(xìn)聯係我

微信(xìn)聯係我